Strike-Anker für Kohlenstoffstahl: Leistungsbenchmark und kostengünstige Auswahl bei Hochleistungsanker

2025-03-21

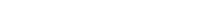

In Hochleistungsbereichen wie Gebäuden, Brücken und Energieeinrichtungen sind Anker wichtige Knoten für die strukturelle Sicherheit, und ihre materielle Auswahl wirkt sich direkt auf die Zuverlässigkeit und Wirtschaft des Projekts aus. In den letzten Jahren, Strikeanker aus Kohlenstoffstahl hat mit seinen einzigartigen Leistungsvorteilen schnell traditionelle Edelstahl-, Legierungsstahl- und Plastikanker im globalen High-End-Ingenieurmarkt ersetzt und wird zur bevorzugten Lösung für Ingenieure.

Die mechanischen Leistungsvorteile von Strike -Anker -Ankern der Kohlenstoffstahl stammen aus ihren genau kontrollierten Legierungsverhältnissen. Wenn Sie beispielsweise ASTM A449 Standard -Kohlenstoffstahl einnehmen, kann seine Zugfestigkeit mehr als 1200 mPa erreichen, und seine Streckgrenze liegt über 1000 MPa, was 304 Edelstahl (Zugfestigkeit von 520 mPa) und 6061 Aluminiumlegierung (Zugfestigkeit 310 mPa) weit überschreitet. Noch wichtiger ist, dass Kohlenstoffstahlanker durch präzise Lösch- und Temperaturprozesse eine hohe Festigkeit aufrechterhalten und gleichzeitig ihre Dehnung im Bereich von 8%bis 15%kontrollieren und das Risiko einer spröden Fraktur effektiv vermeiden können.

Beim dynamischen Lasttest erreichte die Ermüdungslebensdauer von Kohlenstoffstahl -Aufprallschrauben 10^7 Zyklen (Lastamplitude ± 400 mPa), die das 2,3 -fache der gewöhnlichen Stahlanker -Ankerschrauben beträgt. In Offshore-Windkraftprojekten bestanden beispielsweise Kohlenstoffstahl-Ankerschrauben erfolgreich den Windvibrationssimulationstest auf Typhoon-Ebene und der Energieableitungskoeffizient 0,85, was deutlich besser ist als andere Materialien.

Die Mängeln der Korrosionsbeständigkeit traditioneller Kohlenstoffstahl wurden durch moderne Oberflächenentwicklung revolutionär. Die Mainstream Carbon Steel Impact Anchor Bolts verwenden ein Mehrschicht-Verbundschutzsystem:

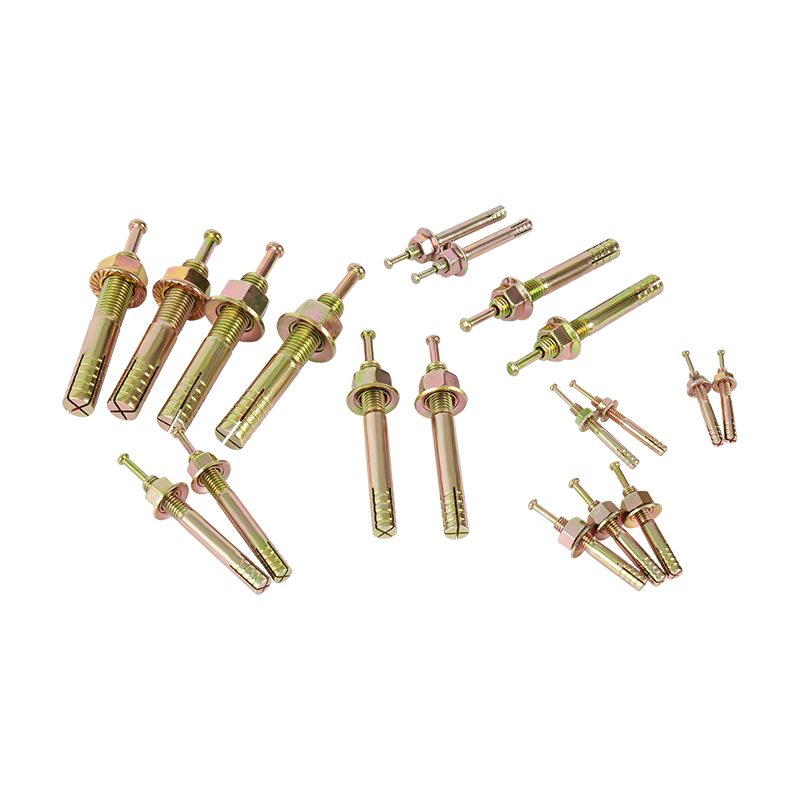

Basisschutzschicht: Heißtip-Galvanisierung (Zinkschichtdicke ≥85 μm) oder Dacromet-Beschichtung (Dicke 6-8 μm), Salzspray-Testleben überschreiten 1000 Stunden;

Funktionelle Stärkung der Stärkung: Nanokeramikbeschichtung (wie Allow-Tio₂-Verbundbeschichtung) sorgt für eine chemische Stabilität in der Umgebung von PH3-11;

Intelligente Reparaturschicht: Die selbstverletzende Mikrokapsel-Technologie kann bei Beschädigung der Beschichtung aktiv Korrosionsinhibitoren freisetzen.

Vergleichende Experimente zeigen, dass in der Meeresatmosphäre (CL⁻-Konzentration 1,5 mg/m³) die Korrosionstiefe des dreifach geschützten Kohlenstoffstahl-Ankerschraubens nach 20 Jahren 3,12 mm beträgt, während die lokale Korrosionstiefe des 316 Edelstahls Ankerschrauben durch die Löschung so tief wie 0,35 mm verursacht wird. Dieser technologische Durchbruch hat es Carbon -Stahl -Ankerschrauben ermöglicht, erfolgreich harte Szenarien wie Offshore -Plattformen und chemische Pipelines einzugeben.

Aus Sicht der technischen Wirtschaft zeigen die Ankerschrauben aus Kohlenstoffstahl hervorragende Kostenkontrollmöglichkeiten:

Kaufkosten: 40% -60% niedriger als Edelstahl-Ankerschrauben derselben Spezifikation und mehr als 75% niedriger als die Ankerschrauben der Titanlegierung;

Installationseffizienz: Das Design der patentierten Expansionskegel verringert das Installationsdrehmoment um 30% und erhöht das tägliche Bauvolumen um 50%.

Wartungskosten: Unter dem äquivalenten Schutzniveau betragen die 30-jährigen Wartungskosten für Kohlenstoffstahl-Ankerschrauben nur 1/3 der von Edelstahlprodukten.

Als Beispiel ein Cross-Sea Bridge-Verankerungsprojekt als Beispiel für die Verwendung von Verankerungsschrauben aus Kohlenstoffstahl anstelle der ursprünglichen Edelstahllösung senkte die Gesamtkosten des Verankerungssystems um 21 Millionen Yuan, verkürzte die Bauzeit um 22 Tage und verabschiedete die Zertifizierung eines 50-jährigen Lebensdauer von 50 Jahren.

Moderne Anker mit modernen Kohlenstoffstahl haben sich zu einem wichtigen Träger intelligenter Verankerungssysteme entwickelt. Durch die Integration von IoT -Komponenten wie optische Fasern und RFID -Chips können Ingenieure die Vorspannungen, den Korrosionsstatus und die Lastverteilung der Verankerungen in Echtzeit überwachen. In einem Kernkraftwerk Kuppel Verankerungsprojekt warnen das mit Sensoren eingebettete Kohlenstoffstahl-Ankersystem auf 0,03 mm, wodurch potenzielle strukturelle Risiken vermieden werden. vermeiden