Ist die Anwendung von Kohlenstoffstahl -Streikanker in Bridge Engineering sicher und zuverlässig?

2025-04-11

Mit der kontinuierlichen Entwicklung der modernen Brückenentwicklungstechnologie, Strikeanker aus Kohlenstoffstahl als wichtiger struktureller Stecker wurde im Brückenbau häufig eingesetzt. Die Diskussion über die langfristige Sicherheit und Zuverlässigkeit hat jedoch nie gestoppt.

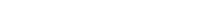

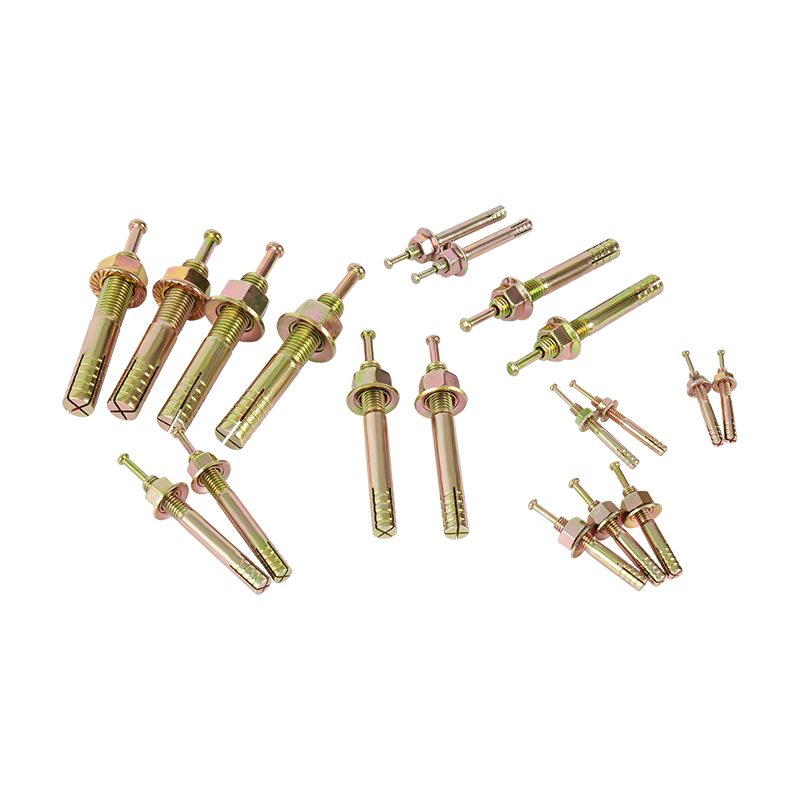

Technische Merkmale des Strikungsankers für Kohlenstoffstahl

Der Strike-Anker für den Kohlenstoffstahl ist ein struktureller Anker, der durch das Prinzip der mechanischen Verriegelung mit den folgenden bedeutenden Merkmalen einen hochfesten Anschluss erreicht:

Materiellvorteile: Aus hochwertigem Kohlenstoffstahlmaterial verfügt es nach Wärmebehandlungsprozess über eine hervorragende Zugfestigkeit und Scherleistung. Die Zugfestigkeit typischer Produkte kann mehr als 700 MPa erreichen und die Scherfestigkeit übersteigt 400 MPa.

Installationskomfort: Der Streikinstallationsprozess wird eingesetzt, es ist keine komplexe Ausrüstung erforderlich und kann in einem kleinen Raum betrieben werden, was besonders für die Bedingungen für Brückenbauten geeignet ist.

Sofortige Lagerkapazität: Im Gegensatz zu chemischen Verankern können Streikanker der Entwurfslast nach der Installation standhalten, ohne auf die Aushärtungszeit zu warten.

Anwendungsvorteile in Bridge Engineering

Bei der Brückenkonstruktion werden die Ankerschrauben des Kohlenstoffstahls hauptsächlich in den folgenden Schlüsselteilen verwendet:

Verbindung zwischen Brückendeck und Hauptstrahl

Anti-Kollisions-Leitplankenreparatur

Installation der Expansionsverbindung

Inspektionskanalunterstützung

Die Anwendungsvorteile spiegeln sich in:

Ausgezeichnete seismische Leistung: Dynamische Lasttests zeigen, dass unter simulierten Erdbebenbedingungen die Verschiebung von Anker-Anker-Bolzenverbindungen von Kohlenstoffstahl um 30-45% geringer ist als die der herkömmlichen Verbindungen.

Hervorragende Anti-Fatigue-Eigenschaften: In einem Forschungsbericht 2022 der American Bridge Engineering Association (ABEA) wurde darauf hingewiesen, dass in 2 Millionen cyclischen Lasttests die Leistungsschwächungsrate hochwertiger Ankerschrauben hochwertiger Kohlenstoffstahl-Auswirkungen weniger als 5%betrug.

Umweltanpassungsfähigkeit: Durch eine spezielle Oberflächenbehandlung (z. B. Heißtip-Galvanisierung oder Epoxidbeschichtung) kann es den Korrosionsfaktoren in der Brückenumgebung effektiv widerstehen, und die Lebensdauer kann mehr als 25 Jahre erreichen.

Sicherheits- und Zuverlässigkeitsanalyse

Schlüsselpunkte der Qualitätskontrolle

Der Schlüssel zur Gewährleistung der Sicherheit und Zuverlässigkeit von Ankerschrauben aus Kohlenstoffstahl ist:

Materialzertifizierung: Es muss den ASTM F1554 oder den gleichwertigen internationalen Standards entsprechen und vollständige Berichte über die Materialzertifizierung und Wärmebehandlung bereitstellen.

Installationsprozesssteuerung:

Die Bohrdurchmessertoleranz wird innerhalb von 0,5 mm gesteuert

Die Lochtiefe erreicht 110% der Entwurfsanforderungen

Streikkraft erfüllt die technischen Spezifikationen des Herstellers

Akzeptanztest:

Das Abtastverhältnis des Auszugstests vor Ort beträgt mindestens 3%

Die Testlast beträgt das 1,5 -fache der Entwurfslast

Die Verschiebung überschreitet 0,1 mm nicht

Mögliche Risiken und Gegenmaßnahmen

Trotz seiner überlegenen Leistung haben Kohlenstoffstahl -Streikanker immer noch die folgenden Risiken, die Aufmerksamkeit benötigen:

Überlastungsrisiko: Eine 2023 Fallstudie des British Bridge Safety Committee (BSC) ergab, dass etwa 12% der Ankerfehler auf die Unterschätzung der Entwurfslast zurückzuführen waren. Es wird empfohlen, einen dynamischen Vergrößerungsfaktor von 1,2-1.5 zur Überprüfung zu verwenden.

Korrosionsrisiko: In marinen Umgebungen oder Bereichen, in denen die Deuchen -Salz verwendet wird, ist ein Doppelschutzsystem (z. B. die Beschichtung von Epoxidbeschichtung) erforderlich, und es wird regelmäßig Korrosionserkennungen durchgeführt.

Ermüdungskumulationsschaden: Für Brücken mit starkem Verkehr wird empfohlen, nicht-zerstörerische Tests (z. B. Ultraschalltests) alle 5 Jahre durchzuführen.