Kann die Oberflächenbeschichtungstechnologie des Kohlenstoffstahl -Streikankers effektiv der chemischen Korrosion widerstehen?

2025-04-23

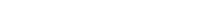

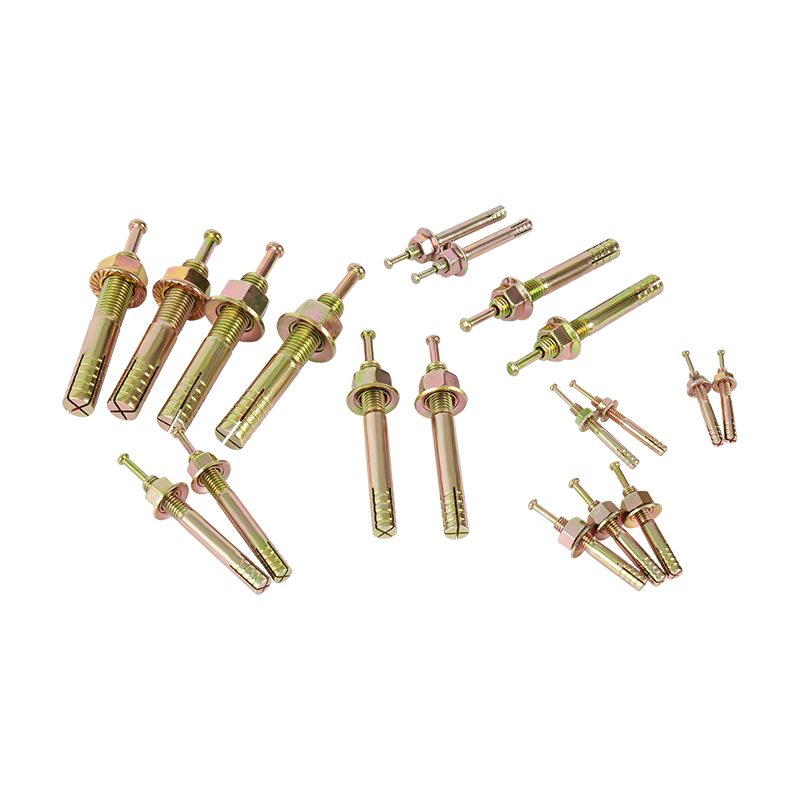

Im Bereich der Industrie und des Baus,, Strikeanker aus Kohlenstoffstahl ist eine wichtige tragende Komponente, die lange Zeit komplexe Umgebungen ausgesetzt ist. Chemische Korrosion ist eine der Hauptursachen für das Versagen. In den letzten Jahren wurde die Oberflächenbeschichtungstechnologie weit verbreitet, um ihre Korrosionsbeständigkeit zu verbessern, aber kann diese Technologie der chemischen Korrosion effektiv effektiv widerstehen?

1. Schutzmechanismus der Beschichtungstechnologie: Multi-Level-Barriere und chemischer Passivierung

Die korrosionsbeständige Beschichtungstechnologie von Kohlenstoffstahlankerschrauben umfasst hauptsächlich zwei Kernmechanismen: Schutz der physikalischen Barriere und chemischer Passivierungsschutz:

Physikalische Barrierebereich: Durch Heißtip-Galvanisierung, Sprüh- oder Fluorkohlenstoffbeschichtung und andere Prozesse wird auf der Oberfläche des Substrats eine dichte Beschichtung gebildet, um Feuchtigkeit, Sauerstoff und ätzende Medien (wie Cl⁻, So₄²⁻) von direktem Kontakt zu isolieren. Beispielsweise beträgt die Porosität der Fluorkohlenwasserstoffbeschichtung weniger als 0,5%, was die Permeabilität signifikant verringern kann.

Chemische Passivierungseffekt: Zinkbasis Beschichtungen (z. B. HOT-DIP-Galvanisierung) verzögern die Korrosion des Substrats durch den kathodischen Schutz von Opfer-Anoden; Während Chromat-haltige Epoxidbeschichtungen durch Passivierungsreaktionen auf der Metalloberfläche stabile Oxidfilme (wie Cr₂o₃) erzeugen, hemmen Sie die elektrochemischen Korrosionsreaktionen.

2. Experimentelle Überprüfung: Quantitative Daten der Beschichtungsleistung

Laborbeschleunigte Korrosionstests zeigen, dass Oberflächenbeschichtungen die Lebensdauer von Kohlenstoffstahl -Ankerschrauben erheblich verlängern können:

Salzspray -Test (ASTM B117): Unbeschichtete Kohlenstoffstahlankerschrauben entwickeln innerhalb von 72 Stunden roten Rost, während Proben mit einem doppelten Beschichtungssystem von "Epoxy -Zinkpulver -Primer -Polyurethan -Topcoat" eine Salzspray -Widerstandszeit von mehr als 2.000 Stunden haben und die Korrosionsrate um mehr als 90%reduziert wird.

Säure- und Alkali -Immersionsexperiment: In einer H₂so₄ -Lösung mit einem pH -Wert von 3 beträgt die Korrosionsgewichtsverlustrate des Fluorkohlenwasserstoff -beschichteten Ankerschrauben

Elektrochemische Impedanzspektroskopie (EIS): Der Impedanzmodul des Beschichtungssystems kann mehr als 10 ° Ω · cm² erreichen, was darauf hinweist, dass sie eine hervorragende Resistenz gegen die Ionendurchdringung aufweist.

3.. Praktische Anwendungsfälle: Leistungsüberprüfung in extremen Umgebungen

Offshore-Plattformanwendung: Ein Marine-Projekt verwendet mit heiß-tip-verzinkte Epoxid-Dichtungsbeschichtung Kohlenstoffstahlankerschrauben. Nachdem eine Meeresatmosphäre mit Salzspray und hoher Luftfeuchtigkeit in einer marinen Atmosphäre serviert wurde, gibt es keine sichtbare Korrosion am Substrat, und die Beschichtungsadhäsion bleibt über 95% (getestet nach der Cross-Cut-Methode).

Korrosionsschutz des chemischen Pflanzens: Ein Reaktionsturm für chemische Pflanzenturm Fixed Ankerschraube verwendet eine Polytetrafluorethylen -Beschichtung (PTFE). Unter der Bedingung des Kontakts mit starker Säure (Konzentration 30% HCl) gibt es innerhalb von 5 Jahren keinen Schichtversagen oder eine Substratkorrosion, und die Wartungskosten werden um 70% gesenkt.

4. technische Optimierungsrichtung und Vorschläge

Obwohl die vorhandene Beschichtungstechnologie die Korrosionsbeständigkeit von Kohlenstoffstahlankerschrauben erheblich verbessert hat, müssen die folgenden Probleme immer noch beachtet werden:

Beschichtungsanpassung: Wählen Sie das Beschichtungssystem gemäß der Art des korrosiven Mediums (wie PTFE wird in der sauren Umgebung bevorzugt, und Epoxidharz ist für die alkalische Umgebung geeignet).

Construction Process Control: Beschichtungsdicke, Aushärttemperatur und Oberflächenvorbehandlung (wie Sandstrahlen bis SA2.5) beeinflussen direkt die Schutzwirkung.

Lebenszykluskosten: Die anfängliche Investition von Hochleistungsbeschichtungen (wie Fluorkohlenstoff) ist hoch, kann jedoch die Kosten für spätere Ersatz- und Wartungskosten senken, und die umfassenden Kosten sind vorteilhafter.

Basierend auf den experimentellen Daten und der tatsächlichen Ingenieurleistung kann die Oberflächenbeschichtungstechnologie von Kohlenstoffstahlankerschrauben die chemische Korrosion effektiv widerstehen, und sein Schutzwirkung hängt von der Auswahl von Beschichtungsmaterialien, Prozesskontrolle und Anpassungsfähigkeit der Umwelt ab.