Verständnis der Risiken der Verwendung von Strikungsankern in Hochtemperaturen oder feuchten Umgebungen

2025-05-25

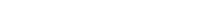

In Bau und Technik, Strikeanker für Kohlenstoffstahl sind weithin für ihre robuste tragende Kapazität und Zuverlässigkeit bei der Sicherung schwerer Vorrichtungen an Beton und Mauerwerk geschätzt. Fachleute müssen jedoch ihre Anwendung unter extremen Umweltbedingungen, insbesondere mit hohen Temperaturen oder feuchten Umgebungen, kritisch bewerten, in denen inhärente materielle Schwachstellen die Leistung und Sicherheit beeinträchtigen können.

Wärmespannung und strukturelle Integrität

Die mechanischen Eigenschaften des Kohlenstoffstahls sind temperaturempfindlich. Eine längere Temperaturexposition von über 204 ° C überschreitet das Glühen von 400 ° F-ein Prozess, bei dem das Metall aufgrund von wärmeinduzierten mikrostrukturellen Veränderungen weich wird. Bei Anker mit Kohlenstoffstahl kann dies die Zugfestigkeit und die Belastungskapazität verringern, was möglicherweise zu Ankerschlupf oder Versagen unter Stress führt.

Zusätzlich können die zyklische thermische Expansion und Kontraktion in hohen Heizumgebungen die Bindung zwischen Anker und Substrat schwächen. Im Laufe der Zeit schafft dies Mikrofrakturen im umgebenden Beton, wodurch die Haltekraft des Ankers verringert wird. Ingenieure, die in Branchen wie Metallurgie oder Energie arbeiten, in denen hohe Temperaturen üblich sind, sollten hitzebeständige Alternativen wie Edelstahl oder spezialisierte Legierungen in Betracht ziehen.

Korrosionsrisiken bei feuchten oder feuchten Bedingungen

Die Anfälligkeit des Kohlenstoffstahls für Oxidation ist eine gut dokumentierte Einschränkung. In feuchten oder Küstenumgebungen beschleunigt die Feuchtigkeit die Korrosion und bildet Rost, der den Querschnittsbereich des Ankers untergräbt und seine mechanische Integrität schwächt. Chloridreiche Atmosphären-hoffentlich in der Nähe von Meerwasser- oder Enteisung von Chemikalien-Exacerbat-Lochfraßkorrosion, die lokalisierte Schwachstellen erzeugen, die visuellen Inspektionen bis zum Versagen entgehen können.

Korrodierte Kohlenstoffstahl-Streikanker-Anker riskieren katastrophales Versagen in dynamischen Lastszenarien wie seismische Aktivität oder vibrationsorientierte Maschinerie. Selbst in statischen Anwendungen kann eine allmähliche Korrosion die langfristige Zuverlässigkeit untergraben, was häufige Inspektionen und Ersetzungen erfordert, die die Lebenszykluskosten erhöhen.

Minderungsstrategien für den sicheren Gebrauch

Um diese Risiken zu beheben, empfehlen Branchenexperten proaktive Maßnahmen:

Schutzbeschichtungen: Galvanisierung oder Epoxidbeschichtungen können Kohlenstoffstahlstreik -Anker vor Feuchtigkeit schützen. Beschichtungen müssen jedoch während der Installation intakt bleiben. Kratzer oder Abrasionen setzen Bare Metall der Korrosion aus.

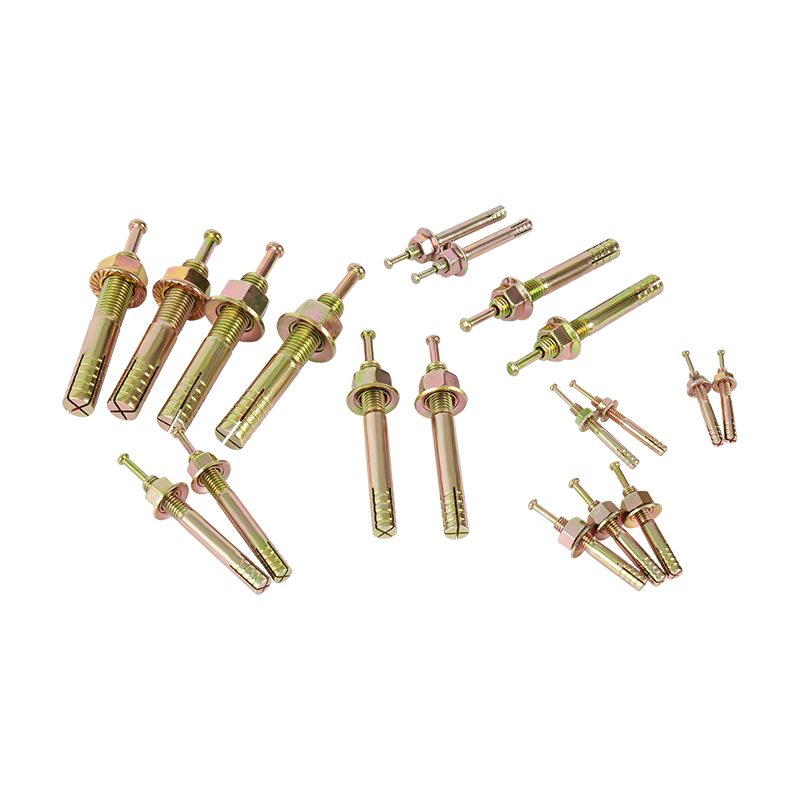

Materialsubstitution: In dauerhaft feuchten oder hohen Temperatureinstellungen bieten rostfreie Stahl (z. B. Grad 316) oder heißen Verankerungen überlegene Widerstand.

Umweltüberwachung: Bewerten Sie regelmäßig Temperaturschwankungen und Luftfeuchtigkeit. Implementieren Sie Entwässerungs- oder Lüftungssysteme, um die Feuchtigkeitsbelastung zu verringern.

Routineinspektionen: Planen Sie nicht-zerstörerische Tests (z. B. Messungen von Ultraschalldicken), um frühe Anzeichen von Korrosion oder Deformation zu erkennen.

Während Kohlenstoffstahl-Streikanker für viele Anwendungen eine kostengünstige Lösung bleiben, erfordern ihre Einschränkungen bei extremen Umgebungen eine sorgfältige Risikobewertung. Ingenieure und Auftragnehmer müssen die Umweltkompatibilität während der Materialauswahl priorisieren und die Kosten im Voraus gegen langfristige Sicherheit und Haltbarkeit in Einklang bringen. Wenn sich die Industriestandards weiterentwickeln, ist die Einführung von korrosionsresistenten Materialien und fortschrittlichen Überwachungstechniken entscheidend für die Minderung von Versagensrisiken und die Gewährleistung der strukturellen Belastbarkeit.